Билгеле булганча, карбид пычакларының сыйфаты эшкәртелгән продуктларның сыйфаты белән тыгыз бәйләнгән. Карбид пычакларын дөрес һәм акыллы сайлау продуктның сыйфатын яхшырту, эшкәртү вакытын кыскарту, эшкәртү чыгымнарын киметү өчен зур әһәмияткә ия.

Бәлки сез ничек сайларга борчыласыз! Аннары зинһар, бу мәкаләне сабырлык белән укыгыз, ул сезгә күбрәк ярдәм итә алыр дип өметләнәм.

Карбид пычаклары төрле параметрларны үз эченә ала, мәсәлән, эретелгән кисүче баш төре, субстрат материалы, диаметр, тешләр саны, калынлыгы, теш профиле, почмак һәм аппертура. Бу параметрлар эшкәртү сыйфатын һәм пычакның кисү эшләрен билгели. Шуңа күрә, пычакны сайлаганда, пычакны пычак материалының төренә, калынлыгына, кисү тизлегенә, кисү юнәлешенә, туклану тизлегенә һәм ара юлының киңлегенә карап дөрес сайларга кирәк.

Беренчедән, цементланган карбид төрләрен сайлау.

Еш кулланыла торган цементлы карбид төрләре - вольфрам-кобальт һәм вольфрам-титан. Вольфрам-кобальт нигезендәге цементлы карбид яхшырак каршылыкка ия булганга, ул агач эшкәртү тармагында киң кулланыла. Кобальт эчтәлеге арта барган саен, эретмәнең тәэсир катылыгы һәм флексур көче артачак, ләкин каты һәм киемгә каршы тору кимиячәк. Факттагы хәл буенча сайлагыз.

Икенчедән, субстрат сайлау.

1.

2. Карбон коралы корычның углерод күләме һәм югары җылылык үткәрүчәнлеге бар, ләкин 200 ℃ -250 temperature температурасына эләккәндә аның катылыгы һәм киемгә каршы торуы кискен төшә, җылылык белән эшкәртү деформациясе зур, каты булу начар, озын температура вакыты җиңел. ярылырга. Кораллар өчен экономияле материаллар җитештерү.

3. Углерод коралы корыч белән чагыштырганда, эретелгән корал корыч яхшырак җылылыкка каршы тора, киемгә каршы тора һәм яхшырак эш итә. Heatылылык деформациясе температурасы 300 ℃ -400 is, ул югары класслы эретмә түгәрәк пыяла җитештерү өчен яраклы.

4. Ул тотрыклы термопластиклыгы булган ультра югары көчле корыч һәм югары дәрәҗәдәге ультра-нечкә пычаклар җитештерү өчен яраклы.

Өченчедән, диаметр сайлау.

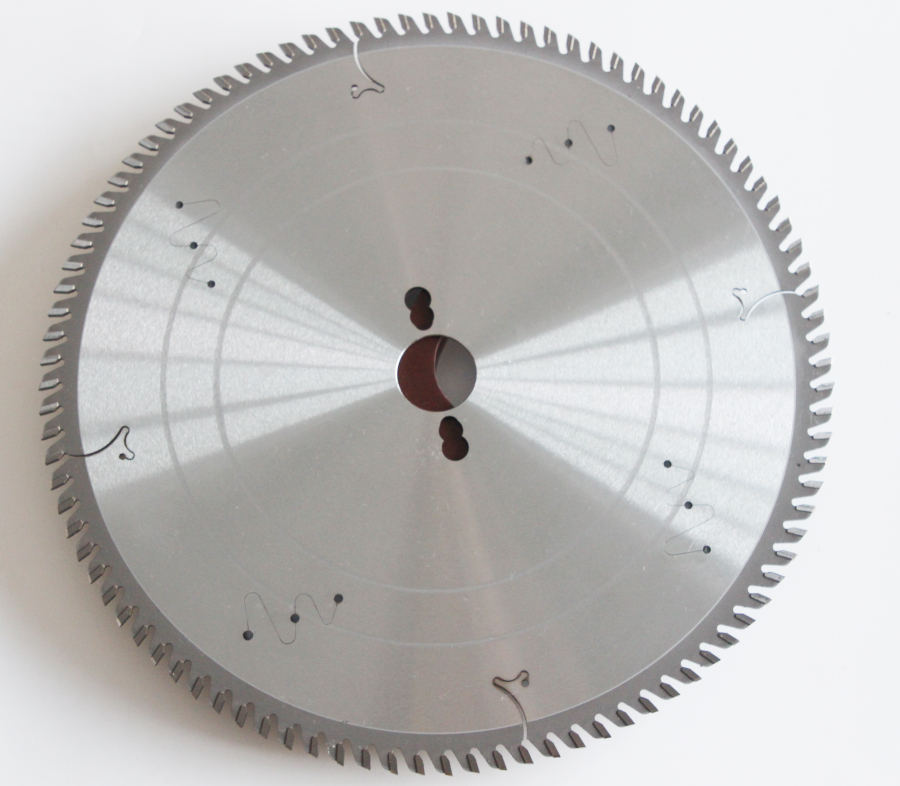

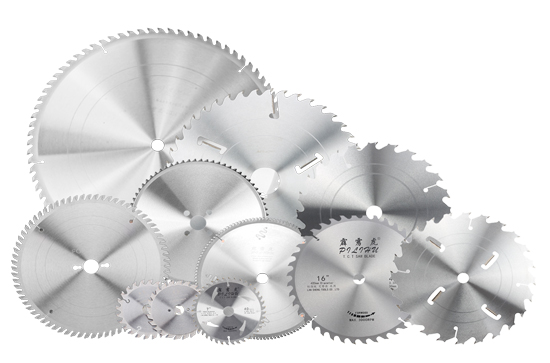

Пычакның диаметры кулланылган пычак җиһазлары һәм пычак эшенең калынлыгы белән бәйле. Пычакның диаметры кечкенә, һәм кисү тизлеге чагыштырмача түбән; зур диаметрлы пычак пычак һәм пычак җиһазларына таләпләр зуррак, һәм кисү эффективлыгы да югары. Пычакның тышкы диаметры төрле түгәрәк ара модельләре буенча сайланган.

Дүртенчедән, тешләр санын сайлау.

Гомумән алганда, тешләр саны күбрәк булган саен, кисү кырлары берәмлек вакытында киселергә мөмкин, кисү эше яхшырак, ләкин кисүче тешләр цементланган карбид кулланырга тиеш булса, пычак бәясе югарырак, ләкин тешләр бик тыгыз, тешләр арасындагы чип күләме кечерәк була, бу пычакның җылынуына китерә; өстәвенә, тешләр бик күп. Тасма күләме туры килмәгәндә, һәр тешнең кисү күләме аз, бу кисү белән эш кисәге арасындагы сүрелүне көчәйтәчәк һәм кисү кырының хезмәт итү вакытына тәэсир итәчәк. Гадәттә теш аралыгы 15-25 мм, һәм каралган материал буенча күп санлы теш сайланырга тиеш.

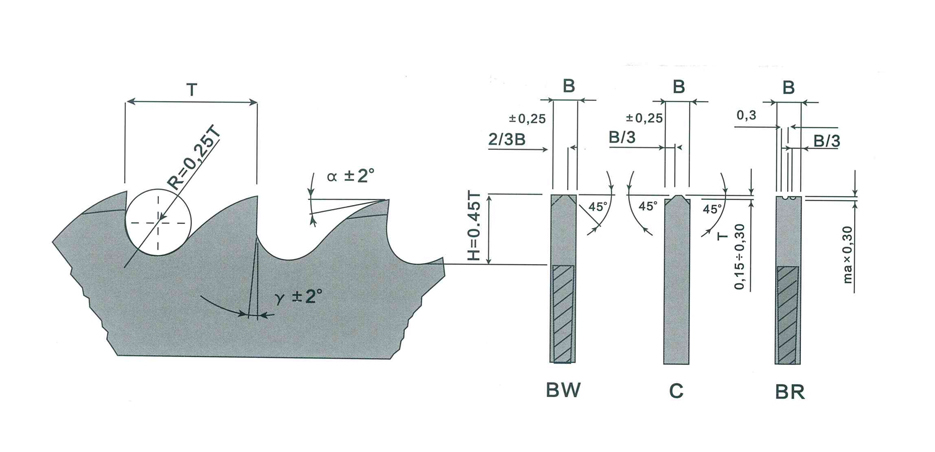

Бишенче, теш профилен сайлау.

1.Сул һәм уң тешләр иң киң кулланыла, кисү тизлеге тиз, тарту чагыштырмача гади. Төрле йомшак һәм каты каты агач профильләрен һәм тыгызлык такталарын, күп катламлы такталарны, кисәкчәләр такталарын һ.б. кисү һәм кисү өчен яраклы. агач төеннәре белән барлык төр такталарны кисү; тискәре тырма почмагы булган сул һәм уң теш пычаклары, гадәттә, үткен тешләре һәм яхшы кисү сыйфаты аркасында ябыштыру өчен кулланыла, алар панельләр өчен яраклы.

2. Тигез теш пыяла тупас, кисү тизлеге әкрен, һәм тарту иң гади. Ул, нигездә, аз чыгымлы гади агачны кисү өчен кулланыла. Бу, күбесенчә, кисү вакытында ябышуны киметү өчен, кечерәк диаметрлы алюминий пыяла өчен, яисә трубка төбен тигез тоту өчен кулланыла.

3. Баскыч яссы тешләр - трапезоид тешләр һәм яссы тешләр кушылмасы. Тегермән катлаулырак. Пыяла вакытында шакмак ярылуны киметергә мөмкин. Төрле агачтан ясалган панельләрне һәм ут үткәрми торган такталарны күрү өчен яраклы. Ябышуны булдырмас өчен, алюминий плиталар еш кына баскыч яссы тешләренең күп санлы тешләре белән пыяла кулланалар.

4. Инверсия баскыч тешләре еш кына панельнең аскы тишегендә кулланыла. Ике йөзле агачка нигезләнгән панельне күргәндә, уяу калынлыкны көйли, аскы өслекне чистартуны тәмамлый, аннары төп пыяла такта кисү процессын тәмамлый. Пыяла читендә читек кисүне булдырмагыз.

Пост вакыты: 11-2021 октябрь